|

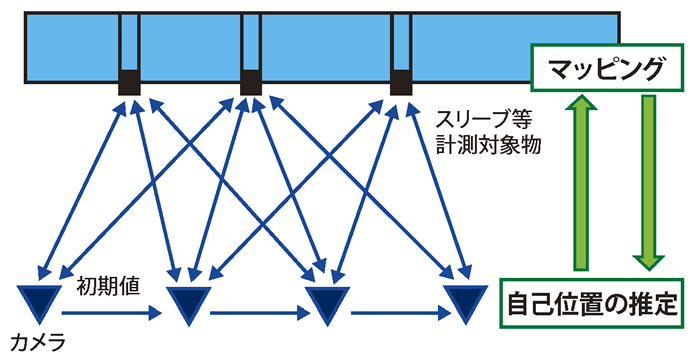

自己位置の推定と周辺のマッピングを繰り返し、連続的に位置を推定する「SLAM」 |

三井住友建設では、建築工事の品質確保に対し重要課題を抽出した。スリーブの施工品質確保はそのひとつだ。「ICTの活用は重要な解決手法であり、今回のSLAM技術を利用したスリーブ管理システム開発も取り組みの一環」(戸倉部長)だ。現在、他の課題についても並行して取り組んでいる。

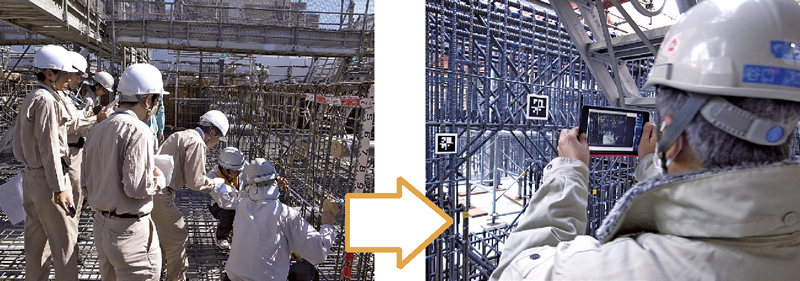

建物の壁や梁などのコンクリート躯体に設ける設備スリーブは、水やガス・空気・電気など用途別に設けるため、建物全体では相当な数に上る。仮に設備スリーブの取り付け位置が設計図と比較して許容値を超えてずれると配管が予定どおり設置できず、大幅な手戻りを引き起こす原因の一つになっていた。そのため、コンクリート打設前に関係者立ち会いのもと、人手と時間をかけて全数検査を行っていた。

|

戸倉健太郎技術本部 建設情報技術部長 |

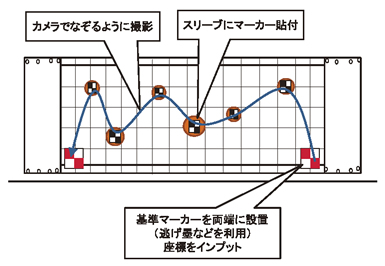

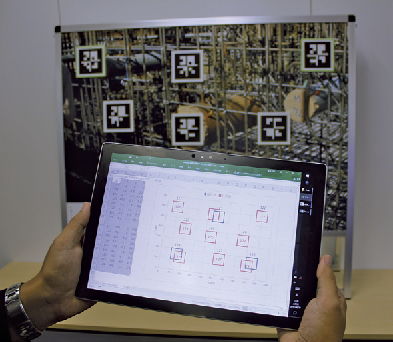

「SLAM技術」は、自己位置の推定と周辺のマッピングを繰り返し、撮影した映像などから連続的に位置を推定する、ロボットの自律制御などに使われる技術だ。SLAMスリーブ位置管理システムは、「SLAM技術」を利用して設備スリーブの取り付け位置精度を確認する。具体的には、設備スリーブの端部に専用のマーカーを貼り、SLAM技術を使ったカメラで撮影・測定する。リアルタイムにマーカー中央の座標を得られ、あらかじめ入力した設計上の取り付け位置との誤差も瞬時に確認できて、大幅な省力化が実現できる。同社が行った室内実験では、従来の計測手法で1時間以上必要だった作業が、撮影・測定から結果が得られるまで1、2分で済むと同時に、従来手法と同等の精度であることも確認されたという。

SLAMスリーブ位置管理システムについて戸倉部長は、「誤差10㎜以下の精度を安定的に確保できるようになってきた。建築だけでなく土木でも橋梁の偏向管(緊張ケーブルの取り付け位置管理)に適用が可能」と適用拡大に期待を寄せる。

|

|

地中梁をイメージした計測。設計上のスリーブ位置を記憶させたタブレットで撮影し、設計図と誤差があれば色分けされた端末で即座に判断できる仕組み。コンクリート打設前に容易に手直しが行える(写真は室内での計測実験)。 |

|

従来の計測手法では、準備と検査に多くの時間がかかり、夏冬は苦渋作業が伴うなかで、監理者や各工事担当者など多人数が携わる作業を強いられる。SLAMスリーブ位置管理システムではこれら作業がマーカー撮影に代わり、短時間に同程度の精度で結果が得られるようになる。 |

| 用語解説 | |

| ※ | マッピング=地図を作ること |

生産性向上最前線

| 職人不足時代に立ち向かい生産性向上 | |

中村建設ナカフサ |

型枠加工システムの自動化プロジェクト |

生産年齢人口(労働力人口)減少に伴う担い手確保問題は、建設産業界、なかでも専門工事業界で顕著であり深刻だ。担い手の確保には、仕事そのものの魅力とともに、賃金など処遇が大きく影響する。建設産業界の就業者の大半を占める技能労働者(職人)は、一人前になるまでに時間がかかる。職人としての成長過程と処遇の関係は不可分で、若年職人の賃金アップは難しい。この問題を一人前の職人の要件とは何かという視点からとらえ、生産性向上に職人の賃金アップへの近道という概念を加えて「今後の専門工事業と職人」の新たなビジネスモデルを構築したのが、型枠工事業を中心に設計から土木・建築工事まで幅広く手がける「(株)中村建設ナカフサ(本社・兵庫県豊岡市、中村肇代表取締役社長)」だ。

「匠の技」こだわる時代終わった

型枠大工工事業は、建設生産工程を担う専門工種の主要職種としてコンクリート構造物(RC造)構築の重要な役割を担ってきた。いま型枠大工は、さまざまな課題と将来への不安を抱える。型枠大工を主力業務とする、中村建設ナカフサの中村社長は、「われわれ型枠屋(型枠大工工事業)が今後も成り立つのか、強い危機感を持っている」と話す。

|

中村肇代表取締役社長 |

工事現場で生コンを流すために、鉄筋の配筋状況などに応じてベニヤ版を形状加工する、いわゆる「下ごしらえ」は、熟練職人が手書きで作成した加工帳をもとに、職人が手作業で加工しなければならない。施工図作成でほぼ100%CAD化が実現しているのに比べると、効率化が大きく遅れていた。

中村社長が着手したのが、「入職した職人を早く一人前にするための効率化と生産性向上」だった。「技術的到達度を早く高める手法として、機械(ICTやロボットなど)を使い、本来20年かかるものが5年でできるならそれでいいじゃないか。職人がスキルを上げ早く一人前になって高い賃金を得ることは、業界に人材が残ることにつながる」と考えているからだ。

型枠大工にとって賃金アップのバロメーターは、1日の仕事量(施工面積)だ。中村社長は、「1日10㎡たたく(仕事をこなす)人が13㎡たたくようになれば、3㎡は純利益になる。だから過去のように釘打ちの速さが職人の匠のひとつという考え方は取らないし、こうした匠は求めない」と断言。そのうえで、「匠の考え方をすればするほど型枠大工は萎縮する。これから必要なのは、トータルの匠であり、若い人が早く型枠を組めるようになるためには型枠は多能工化せざるを得ない」と見通す。

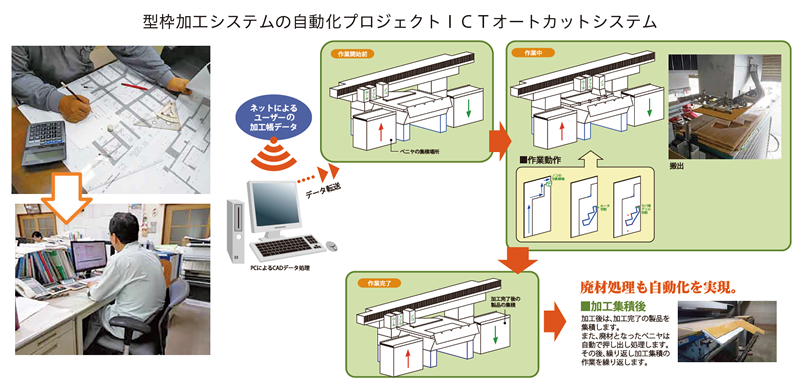

同社が立ち上げた型枠加工システムの自動化プロジェクト「ICTオートカットシステム」は、これまで熟練職人が行っていた型枠加工帳の手書き作成、加工帳に基づいて職人が手作業で加工する「下ごしらえ」を自動化。作業を効率化させ、自社用だけでなく県外の同業他社に半製品(下ごしらえ加工した型枠)を販売することも可能になった。

|

|

環境に優しく、セメント製造に貢献

これに先立ち、同社は独自のリサイクル事業を立ち上げている。型枠として使用済みとなったベニヤ廃材は、焼却しても最後には最終処分場で処理しなければならない産業廃棄物で、環境に優しい取り組みが求められていた。

「環境に優しい仕事をしていることに誇りを持ちたい」同社は、燃料と材料両面でセメント製造に貢献する仕組みを構築する。

中村社長は、「我々が排出するゴミ(使用済みのベニヤ)にきちんと責任を持つ」ために、ベニヤ廃材を細かく砕きチップ化してセメント製造の燃料にするとともに、燃料にした後の焼却灰をセメント材料にする新たなリサイクルのビジネスモデルを構築。燃料と材料両面でセメント製造に貢献する仕組みを携え、「中小企業を支援してほしい」と訴え続けた。2015年4月、住友大阪セメント(株)を始め関係者の理解を得てリサイクル施設が完成、「型枠工事業の"便秘"が改善できた」形となった。

施設はコンテナ2基を重ね、2階部分の上側に破砕機を設置し、1階部分に破砕されたチップを集める仕組み。同社では県内同業他社に、住友大阪セメントに納入するリサイクル事業への参加を呼びかけている。

|

型枠大工工事業にとって、コンクリート構造物構築に必要不可欠な木製型枠製造と、使用後の廃型枠の処分も大きな役割。同社では廃型枠の焼却によって発生する焼却灰が産業廃棄物となるため処理費用がかさむことから、再利用の方法を検討してきた。その結果、廃材のコンクリート用木製枠を細かく砕きチップにして、まずチップをセメント製造の燃料に、燃料として使われた後に発生する焼却灰はセメントの原料となるリサイクルシステムを構築した。コンクリートに携わる事業者がセメント材料に再び戻すリサイクルをすることで、環境に優しい仕事をしているとの主張を、住友大阪セメントが評価し兵庫県内の赤穂工場で受け入れを開始していた。事業は2015年4月に豊岡市の環境経済事業に認定されている。 |